Die Herstellung eines Gussstückes ist eine komplexe Angelegenheit, bei der es nicht nur um Schmelzen und Gießen allein geht. Nach einer Kundenanfrage wird eine Studie der Herstellbarkeit erstellt, in der wir die Eignung des Gussstückes für die Herstellung mit unserer Technologie bewerten. Es folgt die Auslegung der Gussstücke auf einer Modelleinrichtung, die Berechnung des Eingusssystems und die Erstellung seines 3-D-Modells. Eine Simulation des Gieß- und Erstarrungsvorgangs eines Gussstücks wird im Programm Magma durchgeführt, das mit der Finite-Elemente-Methode die Vorgänge im Eingusssystem darstellt. Anhand der Ergebnisse wird das Eingusssystem optimiert. Mit den 3-D-Daten des Eingusssystems wird eine Modelleinrichtung für das automatische Formen hergestellt und es können erste Muster gegossen werden.

0,1 bis 3,0 kg

max 300 x 400 mm

ab 1 000 Stck pro Jahr

Sphäroguss

Herstellung von Gussstücken im Vorbereitungsprozess

Die Produktionsvorbereitung und die eigentliche Produktion der Modelleinrichtung ist eine relativ aufwendige Angelegenheit, daher eignet sie sich für mittlere bis große Gussserien in der Größenordnung von Tausenden bis Hunderttausenden Stücken.

Der Ofeneinsatz, bestehend aus ausgewähltem Roheisen, Stahlschrott und dem eigenen Anguss, wird in zwei Induktions-Mittelfrequenz-Tiegelöfen mit einem Volumen eines Tiegels von 3 t geschmolzen. Damit die Formerei ständig mit flüssigem Metall versorgt wird, arbeiten die Öfen als sogenannte Zwillinge. Ein Ofen schmilzt, der andere hält die Temperatur des Metalls aufrecht und gießt es nach und nach entsprechend den Anforderungen der Formerei. Gegen Ende des Schmelzvorgangs wird die Schmelze entsprechend der Laborvorschrift und dem Ergebnis der chemischen Zusammensetzung legiert und auf die gewünschte Temperatur erhitzt.

Verfahren zur Gusseisenmodifizierung

Kov Das Metall wird aus dem Ofen in Behandlungs-und Transportpfanne mit einem Volumen von 350 kg befüllt. Mit Hilfe von Handhabungstechnik wird die Pfanne in eine Modifizierungsvorrichtung gebracht, wo ein automatischer Prozess der Modifizierung des Gusseisens durchgeführt wird. Entsprechend den Ergebnissen der Temperaturmessung, des Schwefelgehalts und der eingestellten Ausnutzung wird die genaue Menge an Schmelzbehandlungsmittel in die Schmelze eingebracht, wo die Modifizierung bei turbulenten Reaktionen stattfindet. Nach der Modifizierung wird die Schlacke entfernt und das Metall in eine Gießpfanne mit einem Volumen für 450 kg gegossen.

Formen von Metallen

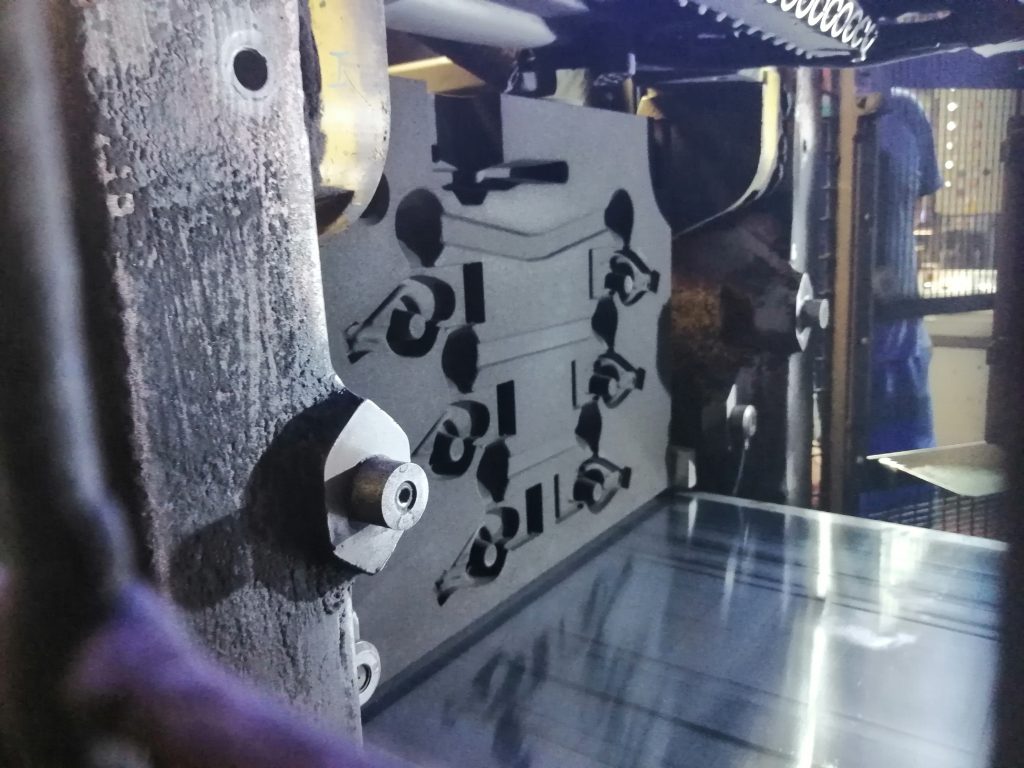

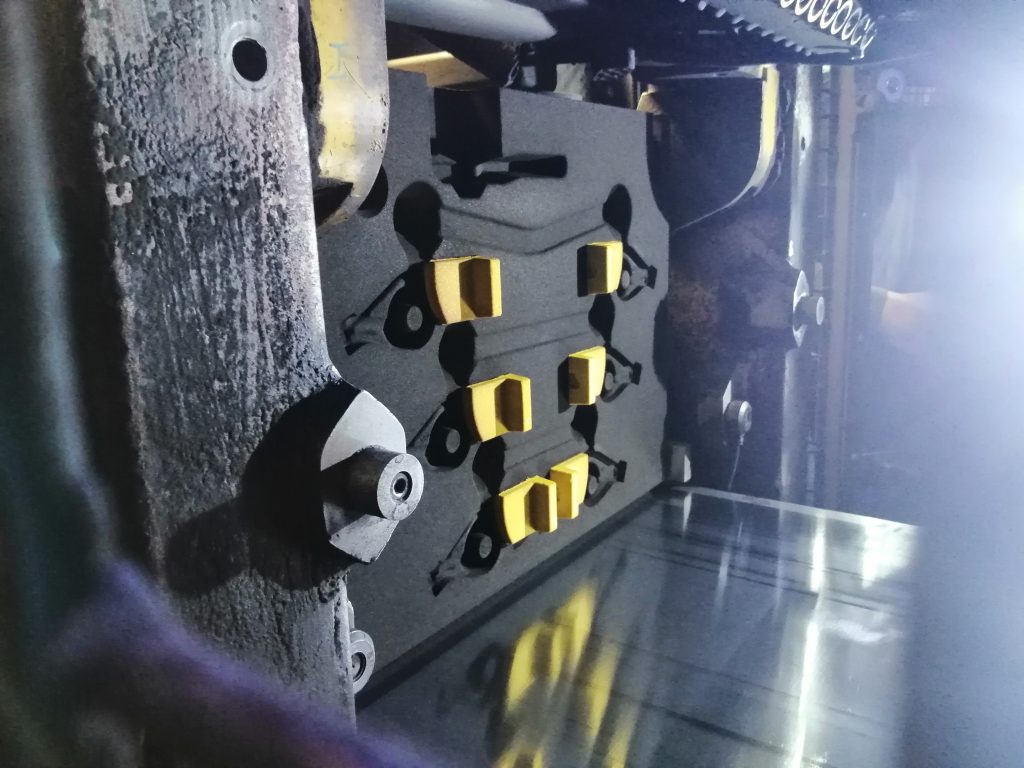

Das Metall wird auf einer automatischen Gießmaschine mit Gießstrahlimpfung gegossen. Das Formen erfolgt auf Disamatic-Formmaschinen mit vertikaler Formteilfläche mit einer Kastengröße von 500 x 400 mm. Dieses Formverfahren zeichnet sich durch eine hohe Produktivität aus. Im Hot-Box-Verfahren hergestellte Kerne mit einem Bindemittel vom Typ NovolakThermoplast, ein notwendiger Rohstoff für die Herstellung von Dichtstoffen, Klebstoffen, Lacken und Resol werden automatisch in die Formen eingelegt.

Die kleinere Größe des Formkasten hat zwar den Nachteil, dass sich weniger Gussstücke im Kasten befinden, dies wird jedoch durch die höhere Genauigkeit der Gussstücke und die bessere Qualität der Oberflächen ausgeglichen, da im Eingusssystem mit einer geringeren Höhe niedriger ferrostatischer Druck herrscht.

Spezialisierung der Gießerei

Die Gießerei ist spezialisiert auf eine Reihe von leichten Gussstücken von 0,1 bis 3,0 kg. Es wird hauptsächlich Gusseisen mit Kugelgrafit (Sphäroguss) gegossen. Da Gusseisen mit Kugelgrafit ein spezifischer und anspruchsvoller Werkstoff im Hinblick auf die Herstellung und die Einhaltung der Qualität ist, gibt es nicht viele Gießereien auf dem Markt, die sich auf die Herstellung von Gusseisen mit Kugelgrafit spezialisieren. Die meisten Gießereien bieten Gussstücke nur aus Gusseisen mit Lamellengraphit (Grauguss) an, was bei Seco Industries aufgrund begrenzter Produktionskapazitäten nur marginal vertreten ist.

Qualitätskontrolle

Neben den Gussteilen werden regelmäßig verschiedene Proben gegossen und entnommen. Aus diesen werden die chemische Zusammensetzung, die mechanischen Eigenschaften, die Qualitätskontrolle der Modifizierung jeder modifizierten Charge (Nodularitätswert) ausgewertet. Am Probeguss wird die Härte gemessen und über den metallografischen Schliff das Gefüge des Gussstückes untersucht.

Vollendungsarbeiten bei der Herstellung von Gussstücken

Nach dem Abgießen erstarren die Gussstücke und kühlen zusammen mit dem Eingusssystem auf dem Förderband ab, von dem sie nach ca. 30 Minuten auf den Ausschlagrost fallen. Auf dem Ausschlagrost werden die Eingusssysteme mit den Gussstücken aus den Formen ausgeleert. Nach der Behandlung wird der Formstoff wieder zur Herstellung von Formen verwendet. Eingusssysteme mit Gussstücken werden für ca. 24 Stunden stillgelegt, bis sie vollständig abgekühlt sind.

Sie werden dann in Strahlputzanlagen eingebracht, wo an der Gussoberfläche anhaftenden Formstoffreste beseitigt werden. Die Gussstücke werden vom Eingusssystem abgeschnitten oder abgeschliffen. Anschließend werden die Gussstücke von Hand oder auf Schleifmaschinen geschliffen. Nach dem Schleifen werden die Gussstücke erneut abgestrahlt und zur Endkontrolle transportiert, wo die Oberfläche zu 100 % auf verschiedene Gussfehler geprüft wird. Fehlerfreie Gussteile werden verpackt und zum Versand ins Lager gebracht.